一、焊接前的准备与注意事项

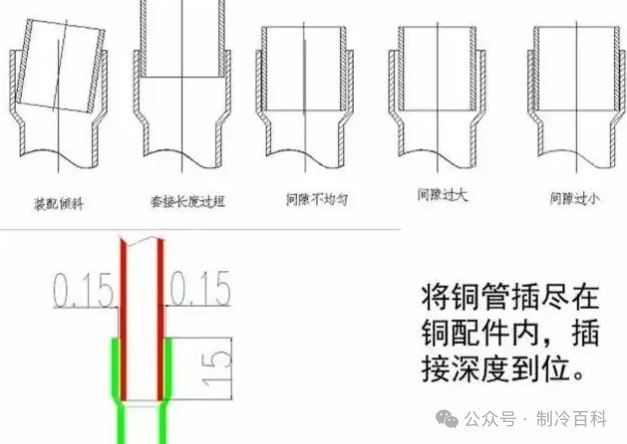

接缝间隙的重要性

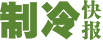

理想间隙:理想的接缝间隙通常在0.05mm到0.15mm之间。这样的间隙能够确保焊料均匀流入并填充整个缝隙。

间隙过小的危害:如果间隙小于0.05mm,焊料可能无法充分进入,导致焊接强度不足或出现虚焊。

间隙过大的危害:若间隙大于0.15mm,则需要更多的焊料来填补空间,这可能导致焊料分布不均,产生气孔,从而降低焊接部位的密封性和结构强度。

管件表面处理

清洁度要求:

铜管接头必须彻底清除油污、涂料、氧化层等杂质。这些污染物会妨碍焊料与母材的良好结合,导致焊接缺陷如气孔或虚焊。

表面平整性:接头表面应光滑无毛刺、锈蚀或凹凸不平,以保证良好的焊接效果和防止

制冷剂泄漏。

控制焊接温度

适宜温度范围:钎焊铜管时,建议的焊接温度为600-700℃。这个温度区间既能保证焊料熔化,又不会对铜管造成损害。

温度控制技巧:

使用火焰调节器来调整合适的温度。

观察加热区域的颜色变化(暗红至橙黄)来判断是否达到适宜的温度。

避免局部过热,以免铜管变形或氧化。

氮气保护

氮气的作用:氮气是一种惰性气体,可以在焊接过程中覆盖金属表面,防止其与空气中的氧气接触而氧化。

操作方法:在焊接开始之前就引入氮气流,并持续到焊后冷却至200℃以下为止。氮气流量应该适中,以表面略微能感觉到流动为宜。

二、常见焊接缺陷及其原因分析

1. 焊瘤

形成原因:主要是由于焊料施加过多或加热方式不当造成的。

预防措施:

在加热时,使用焊枪来回摆动,避免局部过热。

从背面添加焊料,使其沿着焊缝缓慢滑入。

保持工件稳定,防止移动影响焊料流动。

2. 咬边

形成原因:焊接时局部过热或加热方法错误。

预防措施:

采用中性火焰进行焊接。

焊枪应均匀摆动,避免集中加热某一点。

3. 过烧/溶蚀

形成原因:温度过高或时间过长,使用了氧化焰。

预防措施:

调整火焰至中性状态。

避免重复焊接同一位置。

4. 沙眼

形成原因:

材料本身存在油污、杂质或氧化膜;焊接温度过高,导致磷挥发。

预防措施:

确保钎料和母材的清洁。

适当控制焊接速度,使溶解的气体有足够的时间排出。

5. 气孔

形成原因:材料污染、焊接速度过快、使用还原焰。

预防措施:

清洁母材和钎料。

选择中性焰,并维持适当的焊接速度。

6. 烧穿

形成原因:操作不熟练或火焰调节不当。

预防措施:

练习掌握焊接技巧。

适时调整火焰大小,均匀加热。

7. 裂纹

形成原因:焊料成分问题、残余应力。

预防措施:

选用适合的焊料。

对焊接后的部件进行回火处理,以消除残余应力。

8. 焊漏

形成原因:焊接热输入不足、温度不均、表面污染。

预防措施:

保证均匀加热。

清除焊缝表面的氧化物和其他杂质。

三、有效预防措施

焊接过程中的热源管理:焊接时,焊枪应在需要加热的部位来回摆动,避免定点加热造成局部过热。

正确添加钎料:从背离火焰的一侧轻轻将钎料滑入焊缝,以促进钎料均匀渗透。

紫铜管预热:对于紫铜管,先预热插入部分,让两管紧密配合,然后再集中加热外部管道。

焊接后的回火处理:焊接完成后,待工件温度降至200-300℃时,使用外焰快速扫过焊接接头附近的30mm范围内,每个部位停留约3-5秒,以此来缓解因不同材料热胀冷缩差异引起的内应力。

18273191781

18273191781 bao@hvacr.cn

bao@hvacr.cn

参与评论

共收到条评论